山東威力研制4000噸汽車縱梁框架式液壓機

日前,由山東威力重工機床有限公司自主研發的又一高性能40000kN汽車縱梁液壓機在客戶工廠安裝完成并投產使用,這標志著山東威力重工在該領域產品的研發水平和生產制造能力的成熟和不斷提升。

與此前生產的該類型產品相比,該產品采用框架式結構,整體技術水平和性能有較大提升,該機可以壓制4m-12m的汽車縱梁,并可實現沖裁功能。具體創新表現一是采用了比例泵控制的液壓同步控制技術,使滑塊左右同步精度達0.3mm,而目前該類液壓機的同步多采用比例閥控制,存在著系統發熱、消耗能量大等缺點;二是采用控制主缸上腔控制滑塊同步,使液壓機的抗偏載能力很高,偏心距可達2m;三是該機配有20000kN緩沖裝置,可實現落料和沖孔;四是在壓制較鍛工件時,兩端的油缸可以不參加工作,保證了加工工件的范圍;五是壓機配有5個獨立的液壓墊。

4000噸框架式液壓機用于汽車縱梁加工

4000噸汽車縱梁框架式液壓機主要從事大型汽車底梁的沖裁、壓制、成型工藝,也可從事其他塑性材料的沖裁、壓制、彎曲、成型等工藝。針對壓制工件較長,導致的壓機縱向偏載力大的特點,配備有液壓平衡系統,通過閉環控制,完成整機的抗偏載工作。液壓墊采用多套各自獨立的控制系統,互不干擾,可根據加工工件的長度不同,任意選擇不同的液壓墊參與工作。壓機配有輔機上下料裝置,大大的減輕了工人的勞動強度,并提高了生產效率。

車架是汽車中最重要的承載部件,而車架縱梁又是其中的關鍵零件之一,所以縱梁在汽車上起到重要的承載作用,汽車的邊梁式車架、中梁式車架等均含有縱梁。縱梁通常用低合金鋼板沖壓而成,斷面形狀一般為槽型,也有的做成Z字型或者箱型等斷面。

4000噸汽車縱梁框架式液壓機主要用來壓制汽車縱梁,縱梁是汽車底盤中組成車架的重要零件,一般長度較大,卡車縱梁的長度可達8-9m,由厚鋼板壓制成形,且在最后墩底校平時需要相當大的壓力

過去,在我國一汽及二汽,生產卡車縱梁用的是大型30000-40000kn的機械壓力機,這種大型機械壓力機機構龐大,傳動復雜,大件加工困難,運輸安裝不便,投資很大,近年來,采用組合式縱梁液壓機來壓制汽車縱梁,它由幾臺較小的液壓機并排組合而成,大大減少了設備的制造難度與成本,促進了我國汽車制造業的發展

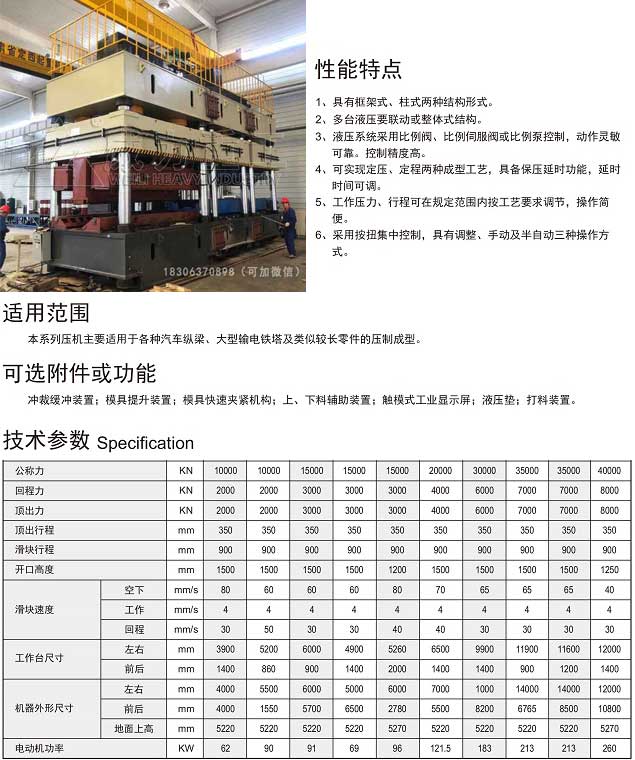

汽車縱梁液壓機技術參數

汽車縱梁液壓機的主要特點是活動橫梁的同步調平系統。由于模具的壓力中心不可能與液壓機的壓力中心完全一致,板材厚度存在較大誤差,板材上各處潤滑狀態也不完全一致,均導致壓機工作時的偏心載荷,從而使活動橫梁傾斜,而幾個工作缸的不同步,更會加劇動梁的傾斜,極大的影響制件的質量。

因此,活動橫梁的同步調平系統式組合式縱梁液壓機的關鍵。

4000噸汽車縱梁框架式液壓機簡介:

汽車縱梁成形液壓機半自動生產線是一條新的汽車縱梁產品的自動化、智能化生產單元。其結構形式與工作模式屬新開發設計,主要有以下技術特點:

⑴縱梁成形過程中偏載較大,采用了滑塊智能平衡系統,保證壓制過程中的平行度。

⑵該設備由多個液壓墊組成,采用了液壓墊自動同步技術,保證在縱梁成形和頂料的過程中各個液壓墊的動作同步。

⑶采用智能變頻控制技術,實現上下料速度的無極控制,并通過以太網連接技術及PLC控制技術,上下料的位置速度及生產節拍的合理匹配,提高了生產效率。

⑷液壓機采用全新的八柱十二拉桿結構,壓機強度較好,工作時變形小、抗偏載能力強、成本較低。采用多缸均勻布置,可根據產品情況智能選擇哪些油缸加壓,同時自動控制油泵的啟閉。針對變截面縱梁成形要求,壓機主油缸均可單獨控制是否加壓,保證汽車縱梁的成形質量,實現了節能降耗。

多缸聯動汽車縱梁液壓機

甘肅客戶采用汽車縱梁液壓機

汽車縱梁壓制成型專用液壓機

隨著國家在節能環保方面的要求提高,小型汽車以及大中型卡車的輕量化是未來的發展趨勢。4000噸汽車縱梁框架式液壓機具備較強的抗偏載能力,設備精度高,成形的汽車縱梁精度好,優化了成形過程和工藝,通過滑塊的智能平衡系統和液壓墊自動同步技術提升了產品質量和強度,為大中型卡車的輕量化提供了相應技術基礎。山東威力重工2000噸液壓機,3000噸液壓機,4000噸液壓機,5000噸液壓機,6000噸液壓機等型號,廠家直銷熱線:0632-5850029 18306370898(同微信)

八缸多柱汽車縱梁壓制專用液壓機-4000噸汽車大梁液壓機:

4000噸汽車縱梁液壓機加工生產現場

4000噸汽車縱梁大梁底梁彎曲成型液壓機

采用了滑塊智能平衡系統

八缸多柱汽車縱梁壓制專用液壓機-4000噸汽車大梁液壓機:

4000噸汽車縱梁液壓機加工生產現場

4000噸汽車縱梁大梁底梁彎曲成型液壓機

4000噸汽車縱梁液壓機組成結構特點:

電氣控制系統

電氣控制系統

電氣控制系統采用PLC與觸摸屏相結合,實現對壓機的運行參數的顯示和設定。采用比例伺服閥和壓力傳感器對壓機的壓制力精確控制;采用無極變頻技術對上下料速度進行控制,同時結合行程開關實現對液壓系統的液位、油溫、冷卻系統、上下料裝置的總控制,實現了整個生產單元的智能聯動控制。

采用了液壓墊自動同步技術

在汽車縱梁成形過程中,液壓墊的主要作用是在拉伸時起反向壓邊及成品頂出兩個作用。本設備中包含下置式液壓墊七個,七個液壓墊分別獨立控制,用了比例伺服系統結合位置同步反饋系統實現了液壓墊的同步運行。標定某一個液壓墊為基準液壓墊,其余液壓墊位置與標定液壓墊的位置進行比較來調整,實現較高的液壓墊同步精度。

采用了滑塊智能平衡系統

在滑塊四角設置四個調平油缸,采用高精度位置檢測裝置對壓機壓制過程中滑塊四角的位置進行檢測。發現滑塊四角位置不同步時,通過PLC分析比較后對四角的伺服控制系統發出相應的指令。由伺服控制系統控制調平油缸對滑塊進行實時的糾偏調平。提高滑塊壓制過程中的平行度。

框架式汽車縱梁成型液壓機使用現場

框架式汽車縱梁成型液壓機使用現場

本文由液壓機廠家整理,轉載請注明來自:m.bj0418.com.cn

上一篇:上一篇:熱壓500噸液壓機加工汽車零部件之汽車腳墊篇

下一篇:下一篇:伺服1600噸液壓機可用于玻璃鋼和塑料化糞池成型